Zvláštní výzvy

Pro stroje mohou být pokračující známky koroze extrémně nebezpečné, jakmile začnou negativně ovlivňovat funkčnost stroje. V početných průmyslových aplikacích je většina dílů strojů a zařízení vystavena neustálému nebezpečí koroze. V masozpracujícím potravinářském průmyslu například v důsledku extrémně vysoké vlhkosti vzduchu a agresivním čisticím kapalinám, u dopravy sypkých materiálů v důsledku agresivních médií, jako jsou třeba hnojiva a v loďařství a u přístavní techniky v důsledku slané vody a solné mlhy.

Koroze vzniká tehdy, když kov reaguje např. s vodíkem, kyslíkem nebo bakteriemi. Samotnému procesu koroze nelze zabránit. Pomocí vhodných opatření lze však zajistit specifikovanou životnost výrobku, než dojde k jeho poškození korozí. Vlastnosti použitých materiálů a povrchových úprav jsou při tom rozhodující pro to, zda a jak rychle se poškození korozí projeví.

Společnost steute jako expert

Technická životnost spínacích zařízení a senzorů je realizována spolehlivou ochranou proti korozi. Aby ji bylo možné zaručit i za extrémních podmínek okolního prostředí, vyvíjí a vyrábí společnost steute produkty, které jsou odolné proti korozi díky speciálním povrchovým úpravám resp. použití nekorozivních materiálů.

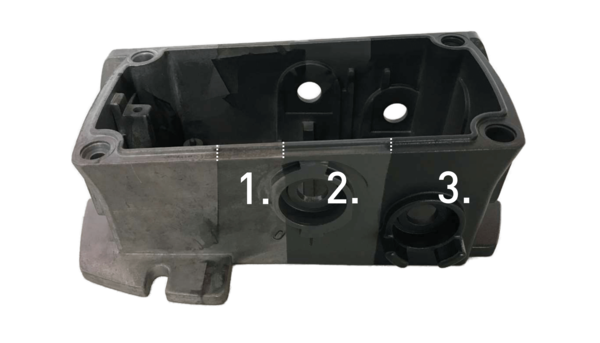

Výběr průmyslových komponent je možný v pouzdru z tlakově litého hliníku nebo v plastovém pouzdru z duroplastu. Provedení v hliníku je velmi odolné a disponuje díky vícevrstvé povrchové úpravě (pasivace, základní nátěr, práškování) velmi vysokou ochranou proti korozi. Pouzdro z duroplastu odolné proti nárazům kompletně odolává korozi a je optimálně vhodné pro použití u velmi agresivních médií a podmínek okolního prostředí. Jak šroubové spoje tak i připojovací prvky jsou u obou variant výrobků zhotoveny z nerezové oceli.

Díky po desetiletí trvající zkušenosti v oblasti námořní techniky a realizaci početných projektů v extrémně drsných podmínkách okolního prostředí se ochrana proti korozi vyvinula v jednu z našich klíčových kompetencí. Robustní spínací zařízení a senzory od společnosti steute jsou díky různým materiálům pouzder a speciálním technikám povrchových úprav vysoce odolné proti korozi a jsou tak optimální pro ty nejnáročnější oblasti použití.

Nezná žádnou korozi - konstrukční řada ZS 92

Výhradně pro použití v extrémně drsných podmínkách okolního prostředí byla vyvinuta konstrukční řada ZS 92. Lankové nouzové vypínače a spínače vybočení jsou dle volby k dispozici s odolným pouzdrem z tlakově litého hliníku nebo s pouzdrem z duroplastu odolným proti nárazům. Konstrukční řada ZS 92 je optimálně vhodná pro použití ve velmi náročných podmínkách použití, jako je např. monitorování dopravních zařízení.

Vícenásobná povrchová úprava

Speciální metoda povrchové úpravy používaná společností steute umožňuje realizaci vysoké ochrany spínacích zařízení proti korozi. Povrchová úprava probíhá ve třech fázích:

- Pasivace: Kovový povrch je pochromován a pasivován podle norem ČSN EN 12487 resp. DIN 50939.

- Základní nátěr: Jako druhá povrchová úprava následuje nanesení speciálního antikorozního práškového laku.

- Práškování: Finální povrchová úprava je poté provedena hybridním práškovým lakem pro zabránění elektrostatickému náboji.

Kvalita přídržnosti laku

Pro zaručení spolehlivé přídržnosti laku a bezvadné funkce spínacích zařízení, se tyto zčásti testují v mimořádných polních pokusech na ostrově Helgoland v Severním moři. Produkty jsou po dobu delší než jeden rok vystaveny mořským podmínkám okolního prostředí. Testy jsou rozděleny do čtyř zón:

- Zóna působení atmosféry

- Zóna ostřiku - Testovací zóna pro produkty steute

- Záplavová zóna

- Podvodní zóna

Testy v solné mlze ve vlastní laboratoři

Aby se otestovala spolehlivost a funkčnost použité povrchové úpravy spínacích zařízení a senzorů od společnosti steute, jsou testovány ve vlastní laboratoři za standardizovaných laboratorních podmínek.

Existují různé průmyslové standardy, na jejichž základě lze testovat povrchové úpravy elektrických zařízení. Začíná to jednoduchým testem v solné mlze podle ČSN EN ISO 9227 a končí cyklickými testy v solné mlze podle IEC/ČSN EN 60068-2-52, které mohou probíhat po mnoho týdnů. U všech těchto standardů jsou definovány jednotné laboratorní podmínky pro dosažení reprodukovatelných a vždy srovnatelných výsledků. Bohužel však jen zřídka existuje přímá souvislost s praxí. Proto pracují některé klasifikační společnosti jako např. DNV na sjednocených vlastních standardech pro příslušné oblasti obchodní činnosti, aby se kromě povrchové úpravy otestovala i funkce příslušného elektrického zařízení.