Bijzondere uitdagingen

Voor machines kunnen voortschrijdende tekenen van corrosie uiterst gevaarlijk zijn zodra deze de functionaliteit beginnen aan te tasten. In tal van industriële toepassingen staan alle machine- en systeemonderdelen voortdurend bloot aan het gevaar van corrosie. In de vleesverwerkende levensmiddelenindustrie bijvoorbeeld door de extreem hoge luchtvochtigheid en agressieve reinigingsvloeistoffen, in de bulkgoederenindustrie door agressieve media zoals bijtende meststoffen, of in de scheepsbouw en de haventechniek door zout water en zoutnevel.

Corrosie ontstaat wanneer metaal reageert met bijvoorbeeld waterstof, zuurstof of bacteriën. Corrosie als proces op zich kan niet worden voorkomen. Met passende maatregelen kan echter de aangegeven levensduur van het product worden gegarandeerd - voordat er corrosieschade optreedt. De eigenschappen van de gebruikte materialen en coatings zijn bepalend voor de vraag of, en hoe snel corrosieschade optreedt.

steute als expert

De technische levensduur van het schakelmateriaal en de sensoren wordt door een betrouwbare corrosiebescherming gerealiseerd. Om dit ook onder extreme omgevingsomstandigheden te garanderen, ontwikkelt en produceert steute producten die corrosiebestendig zijn dankzij speciale coatings of het gebruik van niet-corrosieve materialen.

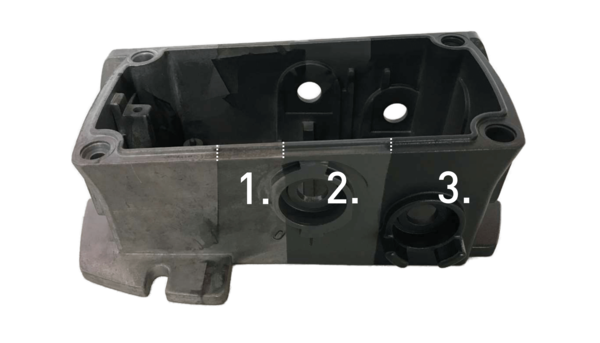

Een selectie van industriële componenten is naar keuze verkrijgbaar in een behuizing van gegoten aluminium of thermogeharde kunststof. De aluminium versie is uiterst robuust en heeft een zeer hoge corrosiebescherming door de meervoudige coating (passiveren, primen, poedercoaten). De slagvaste Duroplast-behuizing is volledig corrosiebestendig en bij uitstek geschikt voor gebruik met zeer agressieve media en omgevingsomstandigheden. Zowel de schroefverbindingen als de verbindingselementen zijn in beide productvarianten van roestvrij staal vervaardigd.

Dankzij tientallen jaren ervaring in de offshore en de uitvoering van talrijke projecten onder extreem zware omgevingsomstandigheden, heeft het terrein van de corrosiebescherming zich ontwikkeld tot een van onze kerncompetenties. De robuuste schakelapparaten en sensoren van steute zijn zeer corrosiebestendig dankzij verschillende behuizingsmaterialen en speciale coatingtechnieken en optimaal geschikt voor veeleisende toepassingen.

Kent geen corrosie - De ZS 92-serie

De ZS 92-serie is speciaal ontwikkeld voor gebruik in extreem zware omgevingsomstandigheden. De noodstoptrekkoordschakelaars en riemscheefloopschakelaars zijn naar keuze verkrijgbaar met een robuuste aluminium spuitgietbehuizing of met een slagvaste Duroplast-behuizing. De ZS 92-serie is bij uitstek geschikt voor gebruik in veeleisende toepassingen, zoals het bewaken van transportbandsystemen.

Meervoudige coating

Een speciaal door steute gebruikt coatingproces maakt het mogelijk een hoog niveau aan corrosiebescherming voor schakelapparaten te realiseren. De coating wordt in drie fasen aangebracht:

- Passivering: Het metalen oppervlak wordt volgens DIN EN 12487 of DIN 50939 gechromateerd en gepassiveerd.

- Grondlaag: met behulp van een grondlaagpoeder wordt de tweede oppervlaktecoating aangebracht.

- Poedercoating: Het coatingproces wordt afgerond met een ESD-mengpoeder.

Lakhechtingkwaliteit

Om een betrouwbare hechting van de lak en een feilloze werking van het schakelmateriaal te garanderen, worden deze deels getest in buitengewone veldtests op het Noordzee-eiland Helgoland. De producten worden gedurende meer dan een jaar blootgesteld aan maritieme omgevingsomstandigheden. Er vindt een onderverdeling in de volgende zones plaats:

- Atmosferische zone

- Spatzone - Testzone voor steute producten

- Getijdenzone

- Onderwaterzone

Zoutneveltests in het eigen laboratorium

Om de betrouwbaarheid en functionaliteit van de coating op de schakelapparaten en sensoren van steute te testen, worden deze in het eigen laboratorium onder gestandaardiseerde laboratoriumomstandigheden getest.

Er zijn verschillende industriële normen beschikbaar die ook kunnen worden gebruikt om de afdekking van elektrische apparatuur te testen. Dit begint met eenvoudige zoutsproeineveltests volgens DIN EN ISO 9227 tot cyclische zoutneveltests volgens IEC/EN 60068-2-52, die vele weken kunnen duren. In al deze normen zijn de laboratoriumomgevingen op uniforme wijze gedefinieerd om reproduceerbare en dus steeds vergelijkbare resultaten te verkrijgen. Helaas is er echter zelden een direct verband met de praktijk. Daarom werken sommige classificatiebureaus, zoals DNV, aan eigen gecoördineerde normen voor het desbetreffende vakgebied om naast de coating ook de werking van een elektrisch apparaat te testen.