Des défis particuliers

Une corrosion avancée peut être extrêmement dangereuse dès lors qu'elle commence à avoir un impact sur le fonctionnement des machines. Dans de nombreuses applications industrielles, toutes les pièces des machines et des installations sont exposées à un risque constant de corrosion potentielle. Dans l’industrie de la transformation de la viande par ex. à cause de l’humidité extrêmement élevée et les liquides de nettoyage agressifs; dans l’industrie des matériaux en vrac en raison des milieux agressifs tels que les engrais corrosifs ou dans la construction navale et la technologie portuaire par l’eau salée et le brouillard salin.

La corrosion se produit lorsque le métal réagit par exemple avec l’hydrogène, l’oxygène ou les bactéries. Le processus de corrosion en soi ne peut être évité. Cependant, en prenant les bonnes mesures, il est possible de garantir la durée de vie spécifiée du produit. Les caractéristiques des matériaux et des revêtements utilisés ont un impact crucial sur le moment ou le délai d'apparition des dommages dus à la corrosion.

L'expertise steute

Nos mesures de protection contre la corrosion nous permette de vous proposer des dispositifs de commutation et capteurs d'une durée de vie fiable et très résistant. Pour garantir cette résistance à la corrosion même dans des conditions environnementales extrêmes, steute développe et fabrique des produits utilisant des revêtements spéciaux et des matériaux non corrosifs.

Une sélection de composants industriels est disponible en option dans un boîtier en aluminium moulé sous pression ou un boîtier en plastique thermodurcissable. La version en aluminium est très robuste, et offre un très haut niveau de protection contre la corrosion grâce à ses revêtements multiples (passivation, couche d'apprêt, revêtement par poudre). Le boîtier en plastique thermodurcissable est entièrement résistant à la corrosion, et convient parfaitement à une utilisation dans des milieux et conditions environnementales très agressives. Dans les deux variantes de produits, les raccords vissés et les éléments de raccordement sont en acier inoxydable.

Grâce à des décennies d'expérience dans les applications offshore, ainsi qu'à la réalisation de nombreux projets dans des conditions ambiantes extrêmement difficiles, la protection contre la corrosion est devenue l'une de nos compétences clés. Robustes, les interrupteurs et capteurs steute sont très résistants face à la corrosion. Grâce à leurs boîtiers résistants et à des techniques de revêtement spéciales, ils sont parfaitement adaptés aux domaines d'application complexes.

La série ZS 92 ne connaît pas la corrosion

La série ZS 92 a été conçue précisément pour une utilisation dans des conditions environnementales extrêmement difficiles. Les interrupteurs d’urgence à commande par câble et les interrupteurs de déport de bande sont disponibles au choix avec un boîtier robuste en aluminium moulé sous pression ou avec un boîtier en thermodurcissable résistant aux chocs. La série ZS 92 est idéale pour une utilisation dans des domaines d'application exigeants, comme par exemple la surveillance des systèmes de convoyage.

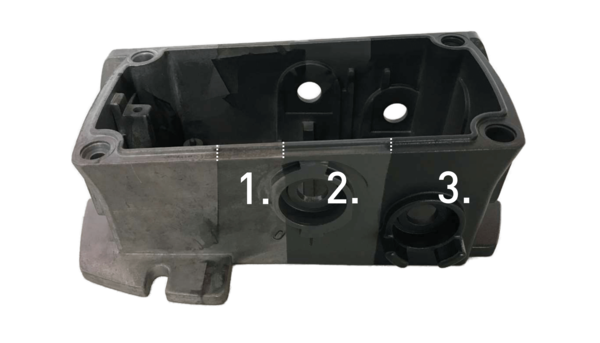

Revêtements multiples

Le procédé de revêtement utilisé par steute permet d'atteindre un niveau élevé de protection contre la corrosion. Il se déroule en trois phases:

- Passivation: la surface métallique subit une conversion au chromate et une passivation selon les normes DIN EN 12487 et DIN 50939.

- Couche d'apprêt: à l'aide d'un primaire en poudre, un deuxième revêtement de surface est appliqué.

- Revêtement par poudre: le processus de revêtement est finalisé avec une poudre mélangée ESD.

Qualité de l'adhérence du vernis

Afin de garantir une qualité d'adhérence fiable du vernis et un fonctionnement irréprochable des dispositifs de commutation, ceux-ci sont en partie testés lors d'essais terrains exceptionnels sur l'île de Heligoland en mer du Nord. Les produits sont exposés aux conditions maritimes ambiantes pendant plus d'un an. Les zones suivantes sont subdivisées ici:

- Zone atmosphérique

- Zone d'éclaboussures - Zone de test pour les produits steute

- Zone intertidale

- Zone sous-marines

Essais au brouillard salin dans le laboratoire de steute

Pour contrôler la fiabilité et la fonctionnalité du revêtement utilisé, les dispositifs de commutation et les capteurs de steute sont testés dans des conditions standardisées dans le laboratoire de l'entreprise.

Il existe différents standards industriels qui peuvent également être utilisés pour tester le revêtement des équipements électriques. Cela commence par de simples essais au brouillard salin conformément à la norme DIN EN ISO 9227, jusqu'aux tests cycliques au brouillard salin selon la norme CEI/EN 60068-2-52. Ils peuvent durer plusieurs semaines. Toutes ces normes définissent des conditions de laboratoire uniformes afin d'obtenir des résultats reproductibles et donc toujours comparables. Malheureusement, il y a rarement un lien direct avec la pratique. C'est pourquoi certaines sociétés de classification, comme par ex. DNV, travaillent ensemble sur des normes convenues individuellement pour des domaines d’application spécifiques afin de tester non seulement les revêtements, mais aussi les fonctions des appareils électriques.