Szczególne wyzwania

Postępująca korozja może być niezwykle niebezpieczna dla maszyn, gdy tylko zaczyna wpływać na ich poprawne funkcjonowanie. W wielu zastosowaniach przemysłowych wszystkie części maszyn czy instalacji są stale narażone na korozję. Na przykład w przemyśle mięsnym, ze względu na bardzo wysoką wilgotność i wykorzystywanie agresywnych płynów czyszczących; w przemyśle towarów sypkich i masowych z powodu występowania agresywnych mediów, takich jak żrące nawozy; w przemyśle stoczniowym i portowym ze względu na obecność słonej wody i mgły solnej.

Korozja powstaje, gdy metal reaguje np. z wodorem, tlenem lub bakteriami. Korozji jako procesowi samemu w sobie nie da się zapobiec. Jednak dzięki odpowiednim zabiegom można zagwarantować określony okres żywotności produktu – zanim wystąpią uszkodzenia spowodowane korozją. Właściwości zastosowanych materiałów i powłok decydują o tym, czy i jak szybko wystąpią uszkodzenia korozyjne.

steute jako ekspert

Niezawodna ochrona przed korozją to jeden z warunków zachowania przewidywanego przez producenta okresu eksploatacji aparatury łączeniowej czy czujników. Firma steute projektuje i produkuje urządzenia przeznaczone do pracy w ekstremalnych warunkach, które dzięki zastosowaniu niekorodujących materiałów i specjalnych powłok są odporne na korozję.

Nasze urządzenia są dostępne do wyboru w obudowie z ciśnieniowo odlewanego aluminium lub z tworzywa termoutwardzalnego. Wersja aluminiowa jest wytrzymała mechanicznie i ma bardzo wysoki poziom ochrony antykorozyjnej. A to dzięki wielokrotnemu powlekaniu (pasywacja, gruntowanie, lakierowanie proszkowe). Odporna na uderzenia obudowa z tworzywa termoutwardzalnego jest całkowicie odporna na korozję i nadaje się idealnie do stosowania w przypadku kontaktu z bardzo agresywnymi mediami i przy eksploatacji urządzeń w ekstremalnych warunkach środowiskowych. W obu przypadkach zarówno śruby jak i elementy przyłączeniowe wykonane są ze stali nierdzewnej.

Dzięki kilkudziesięcioletniemu doświadczeniu w sektorze offshore oraz realizacji licznych projektów przeznaczonych dla ekstremalnie trudnych warunków środowiskowych, obszar zabezpieczeń antykorozyjnych stał się jedną z naszych kluczowych kompetencji. Wytrzymała aparatura łączeniowa i czujniki firmy steute są bardzo odporne na korozję dzięki wykorzystaniu specjalnych materiałów obudowy i technik powlekania. Urządzenia steute nadają się idealnie do wymagających obszarów zastosowań.

Nie zna korozji – seria ZS 92

Seria ZS 92 została opracowana specjalnie do wykorzystania w wyjątkowo trudnych warunkach środowiskowych. Wyłączniki linkowe bezpieczeństwa oraz czujniki zbiegania taśmy przenośników są opcjonalnie dostępne w wytrzymałej obudowie z ciśnieniowo odlewanego aluminium lub w odpornej na uszkodzenia mechaniczne obudowie z tworzywa termoutwardzalnego. Seria ZS 92 idealnie nadaje się do wykorzystania w bardzo wymagających zastosowaniach, takich jak monitorowanie przenośników taśmowych.

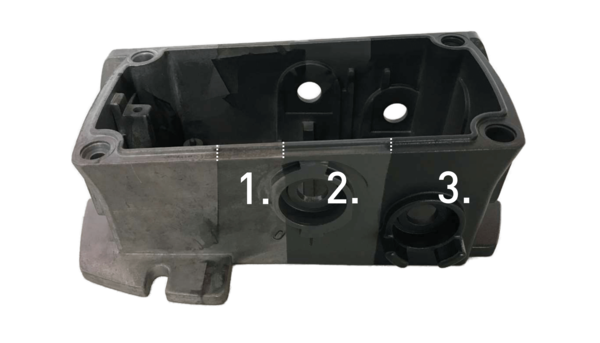

Wielokrotne powlekanie

Specjalna metoda powlekania stosowana przez firmę steute umożliwia uzyskanie wysokiego poziomu ochrony antykorozyjnej w przypadku aparatury łączeniowej. Powlekanie odbywa się w trzech etapach:

- Pasywacja: metalowa powierzchnia jest chromianowana i pasywowana zgodnie z normą DIN EN 12487 lub DIN 50939.

- Gruntowanie: druga powłoka jest nakładana w formie proszku gruntującego.

- Lakierowanie proszkowe: proces powlekania jest kończony lakierowaniem, z użyciem lakieru proszkowego ESD (mającego właściwości przewodzące).

Jakość przyczepności lakieru

Aby zapewnić niezawodną przyczepność lakieru i właściwą funkcjonalność aparatury łączeniowej, urządzenia są testowane podczas specjalnych prób terenowych, w rzeczywistych warunkach eksploatacyjnych. Testy wykonywane są na wyspie Helgoland na Morzu Północnym, gdzie poszczególne wyroby są wystawione na działanie morskich warunków środowiskowych przez ponad rok. Wyróżnia się tu następujące strefy:

- Strefa atmosferyczna

- Strefa zachlapywania - Strefa testowa dla produktów steute

- Strefa pływów

- Strefa podwodna

Testy mgły solnej we własnym laboratorium

Aby sprawdzić niezawodność i funkcjonalność powlekania powierzchni zastosowanego w łącznikach i czujnikach firmy steute, są one testowane we laboratorium zakładowym w znormalizowanych warunkach.

Jest kilka standardów przemysłowych, które można wykorzystać również do testowania powłok sprzętu elektrycznego. Począwszy od prostych testów mgły solnej, zgodnych z DIN EN ISO 9227, aż po cykliczne testy w komorze solnej, zgodne z IEC/EN 60068-2-52, które mogą trwać wiele tygodni. We wszystkich tych normach zdefiniowano jednolite środowisko laboratoryjne w celu uzyskania powtarzalnych, a tym samym zawsze porównywalnych wyników. Niestety, rzadko ma to bezpośredni związek z realnymi życiem. Z tego powodu niektóre towarzystwa klasyfikacyjne, takie jak DNV, opracowują indywidualnie uzgodnione normy dla określonych obszarów zastosowań, aby testować nie tylko same powłoki urządzeń, ale także ich funkcje mechaniczne i elektryczne.