Sfide particolari

Per le macchine, i fenomeni di corrosione progressiva possono diventare estremamente pericolosi non appena ne compromettono la funzionalità. In numerose applicazioni industriali, tutti i componenti delle macchine e degli impianti sono esposti a costante rischio di corrosione. Nell'industria della lavorazione della carne, ad esempio, la corrosione è dovuta all'umidità estremamente elevata e ai detergenti liquidi aggressivi utilizzati; nell'industria dei materiali sfusi è dovuta ad agenti aggressivi, come i fertilizzanti corrosivi; o nella cantieristica navale e nella tecnologia portuale è dovuta all'acqua salata e alla nebbia salina.

La corrosione si verifica quando il metallo reagisce, ad esempio, con idrogeno, ossigeno o batteri. Come processo in sé, la corrosione non può essere prevenuta. Ma con misure adeguate, è possibile garantire la durata del prodotto specificata, prima che compaiano danni da corrosione. Le caratteristiche dei materiali e dei rivestimenti utilizzati sono decisivi per determinare se e quanto rapidamente si verificheranno danni da corrosione.

La competenza steute

La durata tecnica di interruttori e sensori è realizzata attraverso un'affidabile protezione dalla corrosione. Per garantire questa protezione anche in condizioni ambientali estreme, steute sviluppa e produce prodotti che sono resistenti alla corrosione grazie all'utilizzo di rivestimenti speciali e/o di materiali non corrosivi.

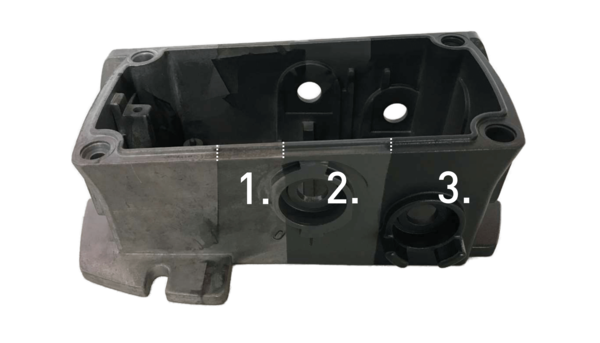

Diversi componenti industriali sono disponibili, opzionalmente, in custodie in alluminio pressofuso o plastica termoindurente. La versione in alluminio è molto robusta e ha un elevatissimo livello di protezione dalla corrosione grazie al rivestimento multiplo (passivazione, primer, verniciatura a polvere). La custodia termoindurente resistente agli urti è completamente resistente alla corrosione ed è ideale per l'utilizzo in presenza di sostanze e condizioni ambientali molto aggressive. In entrambe le varianti di prodotto, le viti e gli elementi di collegamento sono realizzati in acciaio inox.

Grazie a decenni di esperienza nella applicazioni offshore, ma anche nella realizzazione di numerosi progetti in condizioni ambientali estremamente difficili, la protezione dalla corrosione è diventata una delle nostre competenze chiave. I robusti interruttori e sensori di steute sono molto resistenti alla corrosione grazie ai vari materiali della custodia e alle speciali tecniche di rivestimento e sono quindi ottimali per campi di applicazione complessi.

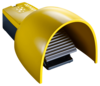

Non conosce corrosione - serie ZS 92

La serie ZS 92 è stata sviluppata appositamente per l'utilizzo in condizioni ambientali estremamente difficili. Gli interruttori di emergenza a fune e gli interruttori di allineamento nastro sono disponibili opzionalmente con custodia robusta in alluminio pressofuso oppure in materiale termoindurente resistente agli urti.

Rivestimento multiplo

Una tecnica di rivestimento scelta appositamente da steute consente la realizzazione di un elevato livello di protezione dalla corrosione dei dispositivi di commutazione. Il processo di rivestimento consiste di tre fasi:

- Passivazione: la superficie metallica viene cromata e passivata secondo DIN EN 12487 and DIN 50939.

- Primer: utilizzando un primer, viene applicato un secondo rivestimento della superficie.

- Verniciatura a polvere: il processo di rivestimento si conclude con una verniciatura a polvere ESD.

Qualità di adesione della vernice

Per garantire una qualità di adesione della vernice affidabile e la perfetta funzionalità dei dispositivi di commutazione, alcuni dei nostri prodotti vengono sottoposti a straordinari test sul campo sull'isola di Helgoland, nel Mare del Nord. Qui vengono esposti alle condizioni marittime per oltre un anno. Sono state differenziate le seguenti zone:

- Zona atmosferica

- Zona di spruzzo - Test zone for steute products

- Zona di marea

- Zona subacquea

Prove in nebbia salina nel laboratorio interno steute

Al fine di testare l'affidabilità e la funzionalità del rivestimento utilizzato per gli interruttori e i sensori steute, questi vengono testati nel nostro laboratorio interno, in condizioni standardizzate.

Esistono diversi standard industriali che possono essere utilizzati anche per testare il rivestimento di apparecchiature elettriche. Si inizia con semplici prove in nebbia salina secondo DIN EN ISO 9227 fino alle prove cicliche in nebbia salina secondo IEC/EN 60068-2-52, che possono durare molte settimane. Tutti questi standard definiscono condizioni di laboratorio uniformi, al fine di ottenere risultati riproducibili e quindi sempre comparabili. Tuttavia, sfortunatamente raramente c'è una connessione diretta con la pratica. Per questo motivo, alcune società di classificazione, come la DNV, stanno lavorando a standard concordati individualmente per campi di applicazione specifici, al fine di testare non soltanto i rivestimenti, ma anche la funzionalità dei dispositivi elettrici.