Alto rischio di esplosione nelle applicazioni industriali

In molti settori dell'ingegneria meccanica e impiantistica, la protezione antideflagrante è un tema importante - non soltanto nelle industrie chimiche e petrolchimiche o nell'industria mineraria, ma anche, ad esempio, nell'industria alimentare e farmaceutica e persino nella lavorazione dei metalli leggeri. A seconda dell'applicazione e dell'ambiente, possono essere presenti tutti i tipi di sorgenti di innesco. Per evitare esplosioni e per garantire la sicurezza sia delle persone che delle macchine, in tutto il mondo sono in vigore diverse normative di protezione, come le direttive ATEX e gli standard IECEx.

La competenza steute

Tutto quello che dovete sapere su zone Ex, classi di temperatura, tipi di protezione contro l'innesco, protezione antideflagrante, fonti di innesco e uso di interruttori e sensori antideflagranti, nonché loro documentazione e certificazione, lo potete trovare in steute. Il know-how tecnico, la realizzazione di innumerevoli progetti personalizzati, ma anche lo sviluppo e l'ottimizzazione di prodotti antideflagranti, ci hanno resi dei veri esperti nella protezione antideflagrante.

A seconda della variante scelta, la nostra vasta gamma di prodotti è certificata secondo tutti gli standard e le direttive europee e internazionali pertinenti (ATEX, IECEx, cCSAus, INMETRO, JPEx, CCC, UKEx) per le zone Ex 1, 2, 21 e 22 ed è quindi ideale per le aree pericolose.

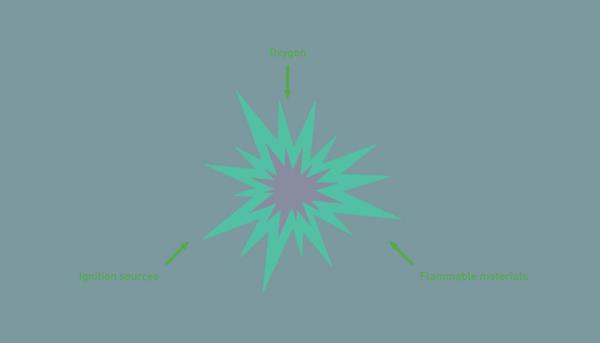

Cos'è un'esplosione?

Perché si verifichi un'esplosione, devono coesistere tre fattori: ossigeno, un materiale infiammabile e una sorgente di innesco. Queste condizioni sono presenti in molti e differenti settori industriali. Gas, vapori o polveri combustibili si trovano nell'industria chimica e nelle raffinerie, nella lavorazione del legno, nell'industria alimentare, nella produzione di materiali da costruzione, nei serbatoi, negli impianti di riempimento e carico, nonché negli impianti di stoccaggio per merci in polvere. Una potenziale sorgente di innesco potrebbe essere, ad esempio, una scintilla da un dispositivo di commutazione. Ma un'esplosione può anche essere innescata da attrito, carica elettrostatica o impatto meccanico.

Sorgenti di innesco

La norma di base EN 1127-1 distingue con precisione tra i molti tipi di sorgenti di innesco. Viene fatta distinzione tra:

- Superfici calde

- Fiamme, gas caldi e particelle

- Processi di impatto, attrito e abrasione generati meccanicamente

- Dispositivi e componenti elettrici

- Corrente elettrica vagante, protezione catodica dalla corrosione

- Elettricità statica

- Fulmine

- Onde elettromagnetiche nell'intervallo di frequenza da 104 Hz a 3 × 1011 Hz (alta frequenza)

- Onde elettromagnetiche nell'intervallo di frequenza da 3 × 1011 Hz a 3 × 1015 Hz

- Radiazione ionizzante

- Onde ultrasoniche

- Compressione adiabatica e onde d'urto

- Reazioni esotermiche, inclusa la combustione spontanea di polveri

Materiali infiammabili

I materiali infiammabili sono esplosivi se vengono lavorati come polvere o pulviscolo e offrono una superficie sufficientemente ampia da mescolarsi con l'ossigeno nell'aria. Nel caso della polvere di legno e carbone, questo è evidente a tutti, ma anche tutte le altre sostanze di origine organica così come alcuni metalli sono altamente infiammabili se sono finemente macinati e presenti nella giusta concentrazione. Piccole esplosioni da polvere, le cosiddette deflagrazioni, si verificano quasi ogni giorno. Solitamente il danno che causano è minimo. Al contrario, la polvere sollevata dalla prima esplosione, che a sua volta si accende in una reazione a catena, può avere effetti disastrosi.

Ossigeno

I fondamenti fisici delle esplosioni sono stati ben studiati, non in ultimo perché un principio di azionamento fondamentale, il motore a combustione, si basa su una serie di esplosioni controllate. Chiunque abbia provato a regolare il carburatore dell'auto conosce il principio: se la miscela è troppo sottile o troppo spessa, il motore non funziona correttamente. Lo stesso vale per le esplosioni. Esiste un rapporto ideale tra ossigeno nell'aria e materiale infiammabile, che può essere determinato tramite la stechiometria. Se c'è troppo poco o troppo materiale infiammabile in proporzione al livello di ossigeno, l'effetto dell'esplosione è minore. Esistono anche limiti di esplosione, cioè al di sopra di un certo rapporto, o se non viene raggiunto, non ci sarà esplosione. Questo è un parametro importante per la protezione antideflagrante primaria: se è possibile scendere sempre al di sotto del limite di esplosione, ad esempio tramite regolare ricambio d'aria con un sistema di ventilazione, è possibile escludere un'esplosione.

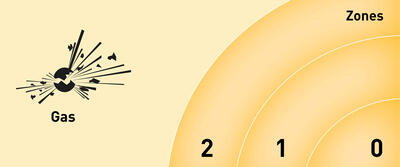

Zone Ex

Le aree pericolose Ex sono suddivise in zone secondo IEC 60079-10-1 (Ex gas) e IEC 60079-10-2 (Ex polveri), in cui la frequenza e la durata della presenza di un'atmosfera infiammabile sono determinanti per la classificazione. Viene fatta distinzione tra:

- atmosfera gassosa esplosiva (miscela di aria e gas o vapore presente in condizioni atmosferiche in cui, dopo l'accensione, la combustione si propaga per tutta la miscela non utilizzata)

- e atmosfera di polvere esplosiva.

Zone Ex gas

Zona 0: Un'area in cui un'atmosfera gassosa esplosiva è presente in modo permanente o per lungo tempo

Zona 1: Un'area in cui è probabile che si formino atmosfere esplosive durante le normali operazioni

Zona 2: Un'area in cui non si prevede la formazione di atmosfere gassose esplosive durante le normali operazioni e, se dovesse verificarsi, sarebbe solo raramente e per breve tempo

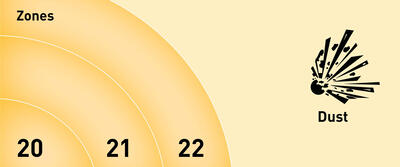

Zone Ex polveri

Zona 20: Un'area in cui atmosfere esplosive sotto forma di nube di polveri infiammabili sono presenti nell'aria in modo continuo o per lungo tempo o frequentemente

Zona 21: Un'area in cui, durante le normali operazioni, si può occasionalmente prevedere la formazione di atmosfere esplosive sotto forma di nube di polveri infiammabili nell'aria

Zona 22: Un'area in cui, durante le normali operazioni, non è prevista la formazione di atmosfere esplosive sotto forma di nube di polveri infiammabili nell'aria e, se dovesse verificarsi, sarebbe solo per breve tempo

Tipi di protezione contro l'innesco

Custodie antideflagranti

Una custodia antideflagrante rappresenta uno dei diversi tipi di protezione contro l'innesco descritti nella famiglia di norme IEC 60079-1. Se, ad esempio, una scintilla o un arco si verificano all'interno del dispositivo di commutazione causando un'esplosione, è necessario assicurarsi che tale esplosione non venga trasmessa all'atmosfera all'esterno della custodia. La custodia deve quindi essere in grado di sopportare la pressione di un'esplosione interna. Un traferro fornisce il necessario scarico di pressione.

Incapsulamento

Secondo la norma IEC 60079-18, l'incapsulamento è un'altra protezione contro l'innesco e viene utilizzato principalmente in caso di dispositivi di commutazione senza contatto. Tutte le parti che potrebbero innescare un'atmosfera esplosiva attraverso scintille di commutazione sono racchiuse in materiale di invaso.

Il contatto reed viene fuso in un tubo di plastica, che viene posto in un contenitore di ottone e quindi fuso di nuovo. Il materiale di invaso è chimicamente resistente, resistente agli urti e perforato soltanto dal cavo elettrico. Questo garantisce che eventuali scintille o eccessivo riscaldamento non possano fuoriuscire verso l'esterno, cioè verso l'atmosfera infiammabile.

Soluzioni per la protezione antideflagrante

I nostri prodotti antideflagranti, come le elettroserrature di sicurezza Ex, gli interruttori di posizione Ex e i sensori di sicurezza Ex facilitano la protezione, ad esempio, di macchine e impianti industriali. Questo garantisce sia la sicurezza del personale che l'affidabilità del processo in aree potenzialmente esplosive. Nella nostra gamma di prodotti troverete anche soluzioni wireless Ex.

I robusti prodotti di steute soddisfano i più elevati standard di qualità, classe di protezione IP6X, nonché le direttive europee, gli standard internazionali e le normative specifiche per paese (ATEX, IECEx, cCSAus, INMETRO, JPEx, CCC, UKEx), alcune delle quali garantiscono la protezione Ex fino alle zone 0 o 20.

Prova di impatto per gli interruttori e i sensori Ex

Per garantire la funzionalità e la qualità dei nostri prodotti anche a distanza di anni, gli interruttori e i sensori vengono conservati per quattro settimane in una camera climatica, dove vengono invecchiati artificialmente di circa 10 anni. Inoltre, la robustezza meccanica di tutti i prodotti utilizzati nelle zone Ex 1 e 2 (Ex gas) o 21 e 22 (Ex polveri) viene testata utilizzando una prova di impatto. Una massa di prova in acciaio temperato viene lasciata cadere sul prodotto con 7 J, da un'altezza predefinita.

Certificazioni internazionali

In conformità con le direttive e gli standard pertinenti, steute offre le seguenti certificazioni di prodotto:

|

|

La certificazione che state cercando non è elencata? Non esitate a contattarci. Su richiesta, i nostri prodotti possono essere personalizzati individualmente e certificati per molti altri paesi. Tutti i certificati per gli interruttori e sensori steute sono disponibili alle relative pagine di prodotto.