Hohe Explosionsgefahr in der Industrie

Explosionsschutz ist in vielen Bereichen des Maschinen- und Anlagenbaus ein wichtiges Thema – nicht nur in der chemischen und petrochemischen Industrie sowie im Bergbau, sondern z. B. auch in der Lebensmittelindustrie, der Pharmaindustrie und sogar bei der Verarbeitung von Leichtmetallen. Je nach Applikationen und Einsatzort existieren Zündquellen in den verschiedensten Formen. Um Explosionen zu vermeiden und den Schutz von Mensch und Maschine zu gewährleisten, gelten weltweit diverse Schutzvorschriften, wie die ATEX-Richtlinien und die IECEx-Normen.

steute als Experte

Alles, was Sie über Ex-Zonen, Temperaturklassen, Zündschutzarten, Explosionsschutz, Zündquellen und Einsatzmöglichkeiten von explosionsgeschützten Schaltgeräten und Sensoren sowie deren Dokumentationen und Zertifizierungen wissen müssen, erfahren Sie bei steute. Fachliches Know-how, die Umsetzung zahlreicher kundenspezifischer Projekte sowie die Entwicklung und Optimierung von Ex-geschützten Produkten haben uns zu einem wahren Spezialisten in Sachen Ex-Schutz werden lassen.

Je nach Ausführung ist unser facettenreiches Produktportfolio nach europäischen und international gültigen Normen und Vorschriften (ATEX, IECEx, cCSAus, INMETRO, JPEx, CCC, UKEx) für die Ex-Zonen 1, 2, 21 und 22 zertifiziert und für explosionsgefährdete Bereiche hervorragend geeignet.

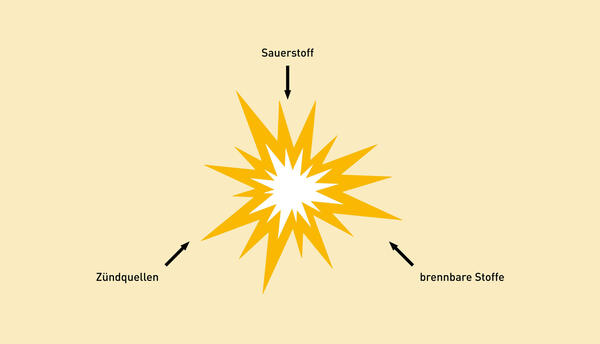

Was ist eine Explosion?

Damit eine Explosion entstehen kann, müssen drei Faktoren zusammenkommen: Sauerstoff, ein brennbarer Stoff und eine Zündquelle. In vielen Branchen sind diese Bedingungen erfüllt. Brennbare Gase, Dämpfe oder Stäube kommen in der Chemieindustrie ebenso vor wie in Raffinerien, in der Holzverarbeitung, der Nahrungsmittelindustrie, bei der Baustoffproduktion, in Tank-, Abfüll- und Verladeanlagen sowie in Lagerstätten für staubförmige Güter. Als mögliche Zündquelle kann zum Beispiel ein Funke eines Schaltgerätes infrage kommen. Aber auch Reibung, elektrostatische Aufladung oder mechanische Stöße können eine Explosion auslösen.

Zündquellen

Eine genaue Einteilung der zahlreichen Zündquellen gibt die Grundnorm EN 1127-1 vor. Diese unterscheidet:

- Heiße Oberflächen

- Flammen, heiße Gase und Partikel

- Mechanisch erzeugte Schlag-, Reib- und Abtragvorgänge

- Elektrische Geräte und Komponenten

- Elektrische Ausgleichsströme, kathodischer Korrosionsschutz

- Statische Elektrizität

- Blitzschlag

- Elektromagnetische Wellen im Frequenzbereich von 104 Hz bis 3 × 1011 Hz (Hochfrequenz)

- Elektromagnetische Wellen im Frequenzbereich von 3 × 1011 Hz bis 3 × 1015 Hz

- Ionisierende Strahlung

- Ultraschallwellen

- Adiabatische Kompression und Stoßwellen

- Exotherme Reaktionen, einschließlich Selbstentzündung von Stäuben

Brennbare Stoffe

Brennbare Materialien sind explosionsfähig, wenn diese als Pulver oder Staub verarbeitet werden und somit eine genügend große Oberfläche bieten, sich mit Sauerstoff aus der Luft zu mischen. Bei Holz- und Kohlenstaub mag das jedem einleuchten, aber auch alle anderen Stoffe organischen Ursprungs sowie einige Metalle sind leicht entzündlich, wenn sie fein gemahlen und in der richtigen Konzentration vorhanden sind. Kleinere Staubexplosionen, sogenannte Verpuffungen, treten fast täglich auf. Diese verursachen meistens geringere Sachschäden. Dagegen kann eine Kettenreaktion als Folge von aufgewirbeltem Staub durch die erste Explosion, der sich wiederum entzündet, verheerende Auswirkungen haben.

Sauerstoff

Die physikalischen Grundlagen von Explosionen sind gut erforscht – schon deshalb, weil ein grundlegendes Antriebsprinzip, die Verbrennungskraftmaschine, auf einer Abfolge kontrollierter Explosionen beruht. Wer früher den Vergaser am Auto selbst einstellte, der kennt das Prinzip: Ist das Gemisch zu mager oder zu fett, läuft der Motor nicht rund. Dasselbe gilt für die Explosion. Es gibt jeweils ein optimales Verhältnis von Luftsauerstoff und brennbarem Stoff, das mithilfe der Stöchiometrie bestimmt werden kann. Wenn im Verhältnis zum vorhandenen Sauerstoff weniger oder mehr brennbarer Stoff vorhanden ist, ist die Wirkung der Explosion geringer. Es gibt auch Explosionsgrenzen, d. h. ab einem bestimmten Verhältnis kommt es gar nicht erst zur Explosion. Dies ist eine wichtige Kenngröße für den primären Explosionsschutz: Wenn es gelingt, die Explosionsgrenze z. B. durch regelmäßigen Luftwechsel über Belüftungsanlagen konstant zu unterschreiten, kann eine Explosion ausgeschlossen werden.

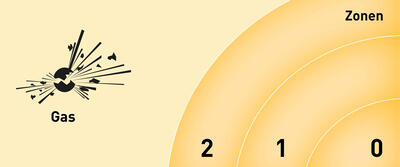

Ex-Zonenbereiche

Die Ex-Gefahrenbereiche werden gemäß IEC 60079-10-1 (Gas-Ex) und IEC 60079-10-2 (Staub-Ex) in Zonen eingeteilt, wobei die Häufigkeit und die Dauer des Auftretens zündfähiger Atmosphäre ausschlaggebend für die Einteilung sind. Dabei wird in:

- explosionsfähige Gasatmosphäre (ein unter atmosphärischen Bedingungen vorliegendes Gemisch von Luft und Gas oder Dampf, in dem sich nach Zündung die Verbrennung im gesamten unverbrauchten Gemisch fortpflanzt)

- und explosionsfähige Staubatmosphäre unterschieden.

Gas-Ex-Zonen

Zone 0: Ein Bereich, in dem ständig oder langzeitig eine explosionsfähige Gasatmosphäre vorhanden ist

Zone 1: Ein Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre bei Normalbetrieb auftritt

Zone 2: Ein Bereich, in dem nicht damit zu rechnen ist, dass bei Normalbetrieb explosionsfähige Gasatmosphäre auftritt und wenn, dann auch nur selten und kurzzeitig

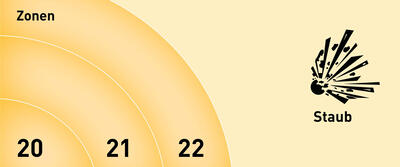

Staub-Ex-Zonen

Zone 20: Ein Bereich, in dem explosionsfähige Atmosphäre in Form einer Wolke brennbaren Staubes in der Luft ständig oder langzeitig oder häufig vorhanden ist

Zone 21: Ein Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre in Form einer Wolke brennbaren Staubes in der Luft bei Normalbetrieb gelegentlich auftritt

Zone 22: Ein Bereich, in dem bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre in Form einer Wolke brennbaren Staubes in der Luft auftritt, wenn sie aber dennoch auftritt, dann nur kurzzeitig

Zündschutzarten

Druckfeste Kapselung

Die druckfeste Kapselung ist eine von mehreren Zündschutzarten, die in der Normenreihe IEC 60079-1 beschrieben werden. Sollte im Innern des Schaltgerätes zum Beispiel ein Funke oder Lichtbogen entstehen, der zu einer Explosion führt, so muss sichergestellt sein, dass diese Explosion nicht auf die Atmosphäre außerhalb des Gehäuses übertragen wird. Das Gehäuse muss dann dem Druck einer Explosion im Innern standhalten.

Vergusskapselung

Gemäß IEC 60079-18 ist die Vergusskapselung eine weitere Zündschutzart, die vor allem bei berührungslos wirkenden Schaltgeräten verwendet werden. Hier sind diejenigen Teile, die durch Schaltfunken eine explosionsfähige Atmosphäre zünden könnten, von einer Vergussmasse umhüllt.

Der Reedkontakt wird in ein Kunststoffröhrchen eingegossen, das in eine Messinghülse gesteckt und dann nochmals vergossen wird. Die Vergussmasse ist chemisch resistent, durchschlagfest und sie wird nur durch die Einführung der elektrischen Leitung unterbrochen. So ist sichergestellt, dass etwaige Funken oder übermäßige Erwärmung nicht nach außen, d. h. zur zündfähigen Atmosphäre, dringen können.

Lösungen für den Ex-Schutz

Unsere Ex-geschützten Produkte, wie Ex-Sicherheitszuhaltungen, Ex-Positionsschalter und Ex-Sicherheitssensoren, sorgen u. a. für die zuverlässige Absicherung von Maschinen und Anlagen in der Industrie. Hierdurch wird sowohl der Personenschutz als auch die Prozesssicherheit in explosionsgefährdeten Bereichen garantiert. Zusätzlich finden Sie in unserem Produktportfolio Ex-geschützte Funk-Lösungen.

Die robusten Produkte von steute entsprechen höchsten Qualitätsstandards, der Schutzart IP6X sowie den europäischen Richtlinien, den international gültigen Normen und länderspezifischen Vorschriften (ATEX, IECEx, cCSAus, INMETRO, JPEx, CCC, UKEx) und garantieren teils Ex-Schutz bis zu den Zonen 0 oder 20. Auf Anfrage können unsere Produkte und Lösungen kundenspezifisch angepasst und für eine große Auswahl an Ländern zugelassen werden.

Schlagtest für Ex-Schaltgeräte und -Sensoren

Um die Funktionalität und Qualität der Produkte auch nach Jahren zu garantieren, werden die steute Schaltgeräte u. a. vier Wochen lang in einem Klimaschrank gelagert, in welchem diese um ca. 10 Jahre künstlich altern. Zusätzlich wird die mechanische Festigkeit aller Produkte, die in den Ex-Zonen 1 und 2 (Gas-Ex) bzw. 21 und 22 (Staub-Ex) zum Einsatz kommen, mittels eines Schlagtests überprüft. Hierbei wird eine Prüfmasse aus gehärtetem Stahl verwendet, die aus definierter Höhe mit 7 J auf das Produkt fällt.

Internationale Zulassungen

Gemäß den einschlägigen Richtlinien und Normen bietet steute folgende Produkt-Zulassungen an:

|

|

Die von Ihnen gewünschte Zulassung ist nicht dabei? Dann sprechen Sie uns gerne an. Auf Wunsch übernehmen wir die Produkt-Zertifizierung und -Zulassung für eine große Auswahl weiterer Länder. Alle Zertifikate für die Schaltgeräte und Sensoren von steute finden Sie auf der Seite des jeweiligen Produktes.